À son siège à Bessenbach à l'est de Aschaffenburg, le fabricant d'essieux, de systèmes de châssis et de composants pour véhicules utilitaires SAF-Holland a récemment célébré son trois millionième essieu. Le produit est sorti de la chaîne de production au milieu du mois d'avril 2025 dans l'usine 03 de Bessenbach. Le site du Main inférieur sert de lieu de production central pour le produit premium SAF Intra, un châssis à suspension pneumatique qui, selon ses propres dires, est utilisé et apprécié depuis longtemps dans ses différentes variantes dans le monde entier, notamment pour son efficacité économique. L'entreprise écrit :

« Le jubilé marque une étape importante dans l'histoire du site de production, qui, depuis 2000, constitue un pilier central de la fabrication des essieux et des châssis. »

Éprouvé depuis des décennies

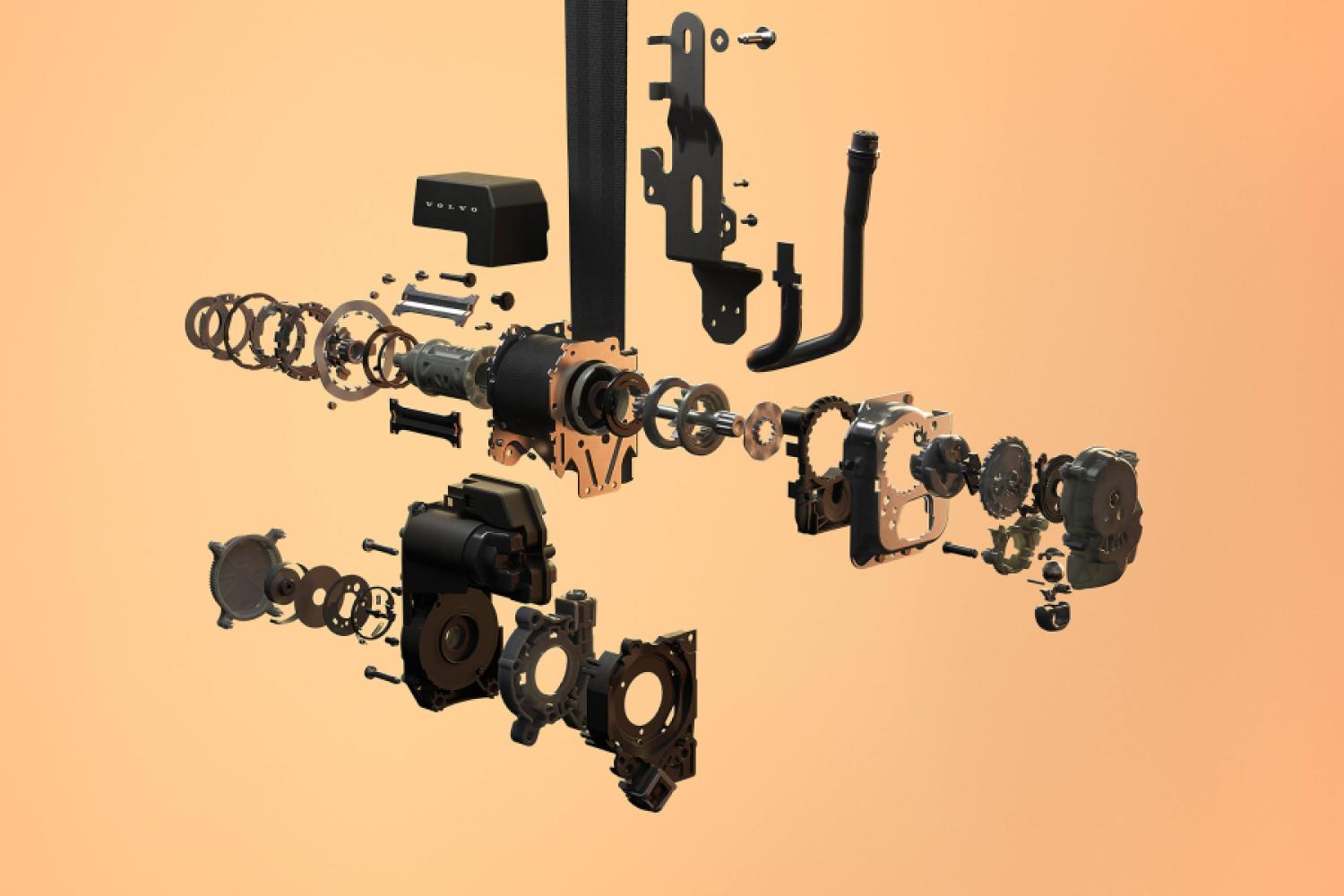

Les produits SAF Intra sont arrivés sur le marché il y a plus de 20 ans et ont conquis les routes européennes durant cette période. L'unité de suspension pneumatique est décrite comme une version robuste pour des applications de 9 tonnes et se distingue par une grande efficacité économique, un faible

besoin de maintenance et un « design produit bien pensé ». Selon le fabricant, le châssis a été continuellement développé depuis son introduction en dialogue avec les clients des flottes, de sorte qu'aujourd'hui, une large gamme de variantes différentes est disponible.

Des variantes pour différents usages

Ainsi, par exemple, SAF Trakr, une version avec récupération d'énergie électrique pour la production d'électricité pendant la conduite. L'énergie récupérée à l'aide d'une unité de générateur haute tension peut ensuite être utilisée, par exemple, pour faire fonctionner une unité de refroidissement ou, dans les camions-citernes, la pompe. Le concept standardisé permet une exécution identique aux essieux standards.

Une autre variante est le SAF Intradisc plus Integral, un développement « unique au monde » avec un disque de frein en deux parties, optimisé pour les transports standard. L'efficacité économique se traduit ici par le fait que le disque de frein en deux parties peut préserver le matériau et prolonger la durée de vie des plaquettes. Pour cette gamme, le fabricant accorde également une garantie de 10 ans contre la corrosion grâce à la revêtement Premium Coated. « Les

opérateurs de flotte en transport longue distance apprécient particulièrement la longévité et l'efficacité de la gamme », indique-t-on.

Parfaité avec l'automatisation

L'optimisation de la technologie SAF Intra s'est accompagnée d'une amélioration continue de l'usine 03 à Bessenbach, de sorte que progressivement, la productivité ainsi que la qualité des composants ont augmenté, selon les rapports de l'entreprise. Dans ce cadre, parallèlement à l'expansion continue de l'automatisation, le nombre de pièces non conformes par million d'unités (taux PPM) a continuellement diminué.

Phases critiques habilement maîtrisées

D'après SAF-Holland, plusieurs des employés qui sont là depuis l'année 2000 continuent de contribuer à la production avec leur expérience. Les conditions difficiles, résultant de l'instabilité des marchés, ont pu être absorbées au cours de cette période grâce à des modèles de travail en équipes flexibles et « adaptés dynamiquement aux besoins des fabricants de remorques », dit-on.

L'entreprise, qui a commencé à la fin du XIXème siècle sous le nom de « SAF » (Otto Sauer Achsenfabrik) avec la production de charrues et d'essieux en acier pour véhicules agricoles et qui a fusionné en 2006 avec le fournisseur américain

pour véhicules utilitaires Holland, fondé en 1910, prévoit maintenant de nouveaux investissements à son siège. Ainsi, à partir du quatrième trimestre 2025, un nouvel assemblage de moyeux de roue sera mis en place grâce à une extension. De plus, une autre zone logistique doit optimiser l'approvisionnement en matériaux et ainsi contribuer à renforcer la position sur le marché.

La stratégie de l'entreprise repose notamment sur une croissance continue et l'élargissement du portefeuille de produits, ce qui s'est manifesté par l'acquisition de plusieurs entreprises ces dernières années, par exemple Haldex. Lors de la dernière IAA Transportation, l'expert en remorques et châssis pour véhicules utilitaires a également donné un aperçu de ses futurs plans qui abordent des sujets tels que l'électrification, l'automatisation et la connectivité pour faire avancer la transformation du secteur de la mobilité.

Quant à une production alignée sur les normes environnementales : Comme dans beaucoup d'autres entreprises de l'industrie automobile, les installations photovoltaïques sont de plus en plus utilisées pour répondre aux besoins en électricité. Chez SAF-Holland à Bessenbach, jusqu'à 25% de l'électricité nécessaire est, selon leurs dires, couverte par des éléments