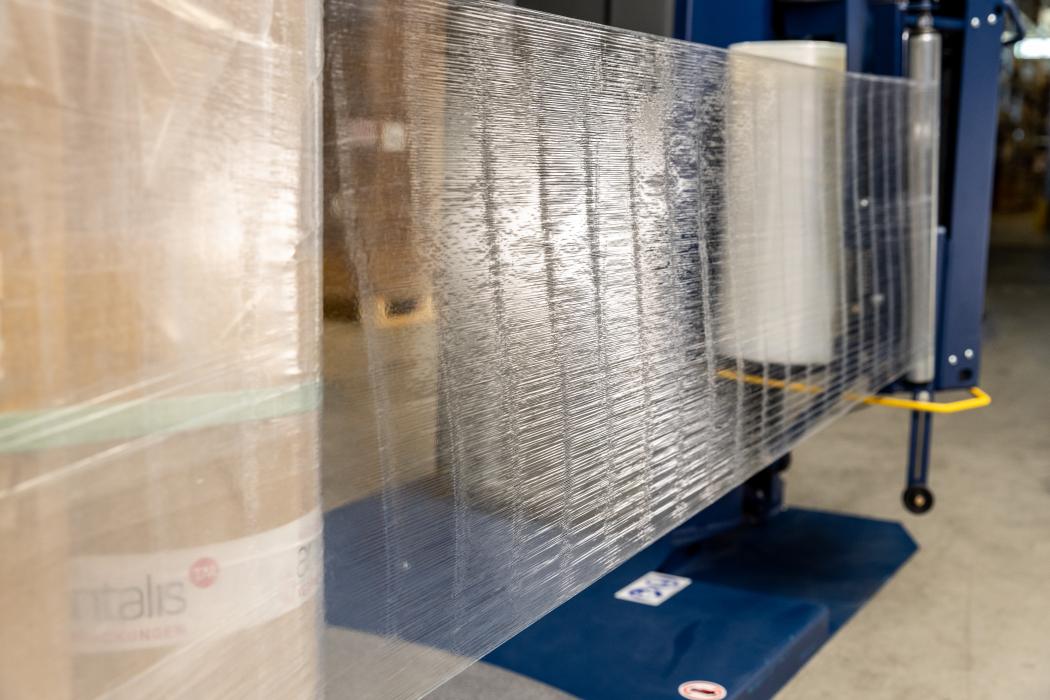

Jeśli chodzi o zabezpieczenie jednostki ładunkowej na paletach europejskich, przemysłowych czy jednorazowych, rzadko można obyć się bez folii stretch. Ta sprawdzona metoda pozwala również stabilizować niekształtne przedmioty i chronić je przed różnorodnymi niekorzystnymi wpływami środowiska. Jak dobrze to rzeczywiście działa w praktyce, zależy od współdziałania różnych czynników: Czy wystarczy 8, 10 czy 12µ grubości folii, czy lepiej zastosować 17, 20 lub jeszcze grubsze folie? Czy rozciąganie powinno odbywać się maszynowo na miejscu, czy wymagana jest jakość wstępnie rozciągnięta w fabryce? I jakie mam możliwości, aby zmniejszyć zużycie materiału i uczynić zabezpieczenie jednostki ładunkowej bardziej zrównoważonym?

Odpowiedź na te pytania dostarcza tak zwana analiza stretch. Jej celem jest redukcja zużycia folii przy jednoczesnym utrzymaniu lub poprawie stabilności jednostki ładunkowej.

W tym procesie paleta jest analizowana w warunkach rzeczywistych i przypisywana do jednej z trzech kategorii zgodnie z jej wyglądem: kształtowe (typ A), z wystającymi lub niedopasowanymi elementami (typ B) lub typ C, czasami z przymrużeniem oka nazywane „Tetris dla dorosłych”. W tym szczególnie wymagającym przypadku należy połączyć luźne przedmioty i częściowo delikatne opakowania (ekspozycji) w zwartą jednostkę. Wyzwanie polega na doborze sił utrzymujących, które wytrzymają siły transportowe, nie rozrywając folii ani nie uszkadzając towaru i jego opakowania.

Testy praktyczne dostarczają cennych informacji

Ważne wskazówki dostarcza tak zwany test talerza, w którym za pomocą obciążnika i wagi sprężynowej mierzy się siły utrzymujące folii w kierunku wzdłużnym i poprzecznym. Proces ten jest następnie powtarzany z folią o mniejszej grubości, ale często o lepszym składzie tworzywa sztucznego. Jeśli siły utrzymujące pozostają takie same lub nawet się poprawiają, można zaoszczędzić dużo folii na opakowanej

palecie, co przy odpowiedniej przepustowości może szybko się zwrócić.

Oszczędności na poziomie 30 procent lub więcej nie są rzadkością. Testy praktyczne są niezbędną metodą, ponieważ nie można stwierdzić tylko na podstawie obliczeń, czy folia będzie działać, czy nie.

Ważne, żeby zwijarka i folia pasowały do siebie

Specjalną uwagę należy zwrócić na współdziałanie folii stretch i maszyny do zwijania. Maszyna i folia muszą być zawsze traktowane jako system. Jeśli tylko jeden z tych elementów ma wybitne cechy wydajności, tracone jest cenne potencjał w całości.

Wybór folii zależy więc przede wszystkim od parametrów maszyny do zwijania: Czy jest to pełna czy półautomat? Czy do rozciągania używa się hamulca rdzenia czy hamulca rolkowego i czy maszyna oferuje różnorodne opcje regulacji na zwojarce? Czy można osobno regulować napięcie przyłożenia?

Chociaż zasadniczo obowiązuje zasada, że procesy pakowania przebiegają bardziej efektywnie, gdy integruje się w nie lepszą lub nowoczesną technikę maszynową, początkowo należy unikać nowego zakupu – chyba że jest to konieczne z powodu niemożliwych do naprawienia uszkodzeń. Skupienie się na dążeniu do najefektywniejszego i najlepszego możliwego współdziałania między maszyną a folią.

Uważaj przy zakupie rolek: Liczy się waga netto

Podczas analizy rzeczywistej eksperci biorą pod lupę również rdzeń folii, czyli tekturową tubę. Ponieważ folie mają często różne wagi tuby, określa się jej wagę, a następnie wylicza się na tej podstawie wagi folii netto. Dla wielu klientów porównanie wartości brutto i netto jest prawdziwym odkryciem.

Wiele firm zakłada, że większa waga rolki oznacza również więcej użytecznego materiału folii, co jednak nie zawsze ma miejsce. Czasami używa się większego udziału rdzenia tekturowego, aby przy takim samym

wadze brutto zamaskować efektywnie niższy udział folii. W efekcie teoretycznie tańsza folia okazuje się mniej wydajna.

Ponieważ rolka folii, która zawiera więcej folii netto, wymaga również mniej częstych zmian rolek, oprócz oszczędności materiału pojawiają się również mniejsze koszty obsługi. Przeliczone na rok mogą generować znaczące efekty oszczędnościowe.

Mniej odpadów i większa wydajność z Coreless Stretchfolien

Bardziej konsekwentne wykorzystanie materiałów eksploatacyjnych przy jednoczesnym unikaniu odpadów oferują maszyny stretch folii bez rdzenia. Folie te, które są obecnie dostępne jako alternatywa dla wielu sprawdzonych wariantów, nie posiadają powszechnie występującego rdzenia tekturowego, co otwiera kolejne możliwości oszczędnościowe.

Zamiast jednorazowego rdzenia rolki, ta technologia wykorzystuje wielorazowy adapter do rolek bez rdzenia, który pozostaje w maszynie. Po dostosowaniu przez eksperta od folii do stosowanej maszyny, klienci mogą następnie używać folii stretch bez rdzenia jak zwykłe role i korzystać z jeszcze większej liczby dostępnych metrów roboczych na palecie foliowej, niższych kosztów transportu oraz mniejszej emisji CO2 przy transporcie i utylizacji.

Zrównoważony rozwój jako czynnik motywujący: Dlaczego ekologiczne folie stają się coraz ważniejsze

Ogólnie coraz częściej pytania dotyczące efektów środowiskowych i ich unikania stają się motywacją, z której eksperci AVP od pakowania zostają zaproszeni do firm. Surowsze wymagania dotyczące zrównoważonego rozwoju i ochrony klimatu stały się obecnie częścią niemal każdej rozmowy doradczej. Zainteresowanie ekologicznymi rozwiązaniami i materiałami rośnie – czy to w kontekście nadchodzącego audytu środowiskowego, czy też potencjalnych ulg podatkowych przy opłacie za plastik, które w coraz większej liczbie krajów UE – w tym w Niemczech – będą wprowadzane.

Wysokie zapotrzebowanie są ostatnio na tak zwane folie PCR (Post-Consumer-Recycled), które częściowo są produkowane z przetworzonego tworzywa

sztucznego wyrzucanych materiałów. Przy niezmienionych właściwościach technicznych udział recyklatu w takich foliach wynosi co najmniej 30 procent, co może prowadzić do zmniejszenia opodatkowania lub nawet całkowitego zwolnienia z tej opłaty.

Redukcja grubości folii również wpływa pozytywnie na ślad ekologiczny. W przypadku dużej firmy kurierskiej z Austrii AVP wprowadziło nową i ultracienką folię o grubości 15 µm. Roczne emisje CO2 zmniejszają się dzięki temu o 15,3 tony.

Indywidualne rozwiązania folii dla różnorodnych wymagań

Firmy powinny zaplanować od jednej do półtorej godziny na optymalizację stretch. W przypadku automatów pełnych analiza stretch nie powinna trwać dłużej, ponieważ produkcja stoi w miejscu w tym czasie. Jednak jeśli klient doskonale zna działanie swojego pełnoautomatu, decyzje można często podejmować znacznie szybciej.

Oprócz najbardziej popularnych standardowych lub mocy jakości, specjaliści AVP od folii mogą zaoferować także wiele specjalnych jakości. Zakres ten obejmuje specjalne mieszanki granulatu, perforowane folie do użytku w chłodniach lub dodatki zapewniające stabilność UV lub właściwości antystatyczne, aż po kolorowe lub zadrukowane wersje.

Ważne jest przy tym niezależne doradztwo producenta. AVP przy wyborze nie jest uzależnione od portfolio produktów jednego producenta, lecz może z oferty różnych dostawców wybrać najlepiej dopasowane rozwiązanie.

Autor

Arno Werner od ponad 15 lat pracuje w Antalis Verpackungen (AVP) i posiada rozległe doświadczenie w dziedzinie przemysłowych rozwiązań opakowaniowych. Po rozpoczęciu pracy w AVP w 2008 roku, początkowo zajmował się sprzedażą wewnętrzną w dziale żywności. Od 2013 roku jego głównym obszarem zainteresowań były folie, którym od tego czasu poświęcał dużo uwagi – z przystankiem w dziedzinie maszyn do pakowania. Od 2021 roku Arno Werner jest w pełni skoncentrowany na foliach jako