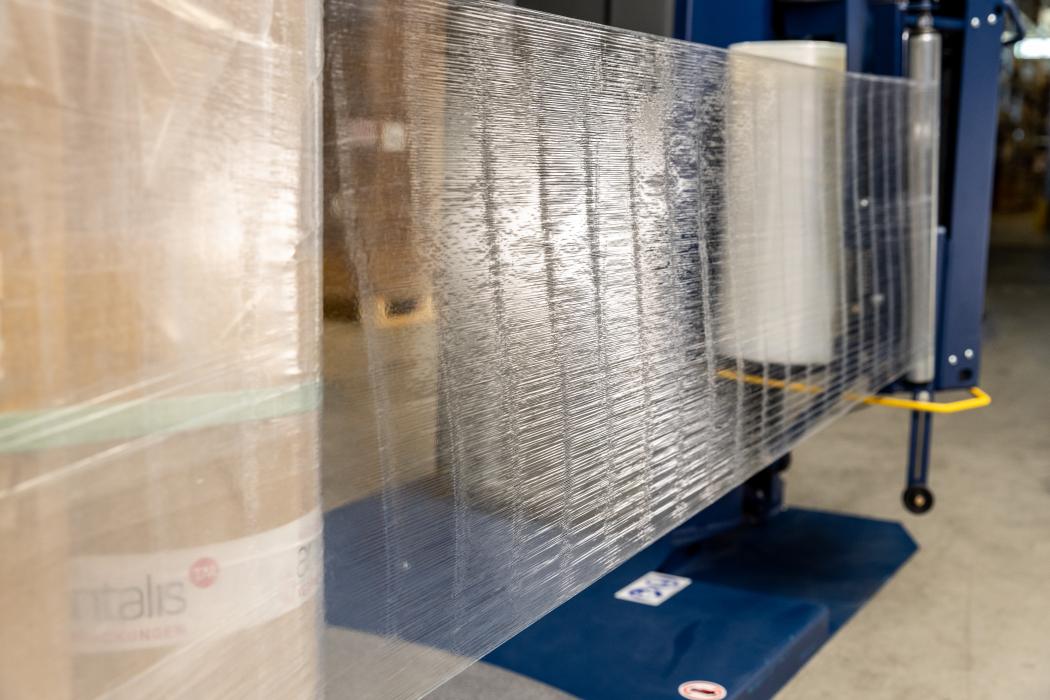

En matière de sécurisation des unités de chargement sur palettes européennes, industrielles ou à usage unique, il est difficile de passer à côté du film étirable. Même les objets de forme irrégulière peuvent être stabilisés avec cette méthode éprouvée et protégés contre divers effets environnementaux défavorables. La réussite de cette opération dans la pratique dépend de l'interaction de différents facteurs : une épaisseur de film de 8, 10 ou 12µ est-elle suffisante ou vaut-il mieux opter pour des films de 17, 20 ou de plus grande épaisseur ? Le processus doit-il être réalisé mécaniquement sur place ou une qualité pré-étirée en usine est-elle nécessaire ? Et quelles options ai-je pour réduire la consommation de matériaux et rendre ma sécurisation des unités de chargement plus durable ?

La réponse à ces questions est fournie par une analyse de film étirable. L'objectif est de réduire la consommation de film tout en maintenant ou améliorant la stabilité de l'unité de chargement.

La palette est analysée dans des conditions réelles et attribuée à l'une des trois catégories en fonction de son apparence : emboîtée (Type A), avec proéminence / dépassement (Type B) ou Type C, parfois désigné avec un clin d'œil comme un "Tetris pour adultes". Dans ce cas particulièrement exigeant, il s'agit de former une unité compacte avec des objets lâches et des emballages (d'affichage) parfois fragiles. Le défi consiste à choisir les forces de retenue de manière à résister aux forces de transport sans que le film ne se déchire ni que la marchandise et son emballage ne soient endommagés.

Les tests pratiques fournissent des informations précieuses

Le test dit "Tellertest" fournit des indications importantes, mesurant les forces de retenue du film dans les directions longitudinale et transversale à l'aide d'une disque de poids et d'une balance à ressort. Le processus est ensuite répété avec un film de moindre épaisseur, souvent avec une meilleure formulation plastique. Si les forces de retenue restent équivalentes ou même s'améliorent, il est possible de

réaliser des économies significatives de film par palette enroulée, ce qui peut devenir rentable très rapidement avec un volume adéquat.

Des économies de 30 % ou plus ne sont pas rares. Les tests pratiques sont une procédure indispensable, car un simple calcul ne permet pas de déterminer si le film fonctionne ou non.

L'enrouleuse et le film doivent être compatibles

Une attention particulière doit être portée à l'interaction entre le film étirable et la machine à enrouler. Machine et film doivent toujours être considérés comme un système. Si l'une des composantes possède des caractéristiques de performance exceptionnelles, un potentiel précieux peut alors être perdu au final.

Le choix du film dépend donc principalement des spécifications de l'enrouleuse : est-ce une automatique ou une semi-automatique ? Est-ce qu'un frein de noyau ou un frein de rouleau est utilisé pour la mise en tension et la machine offre-t-elle des possibilités de réglage variables sur l'enrouleuse ? La tension d'application peut-elle être réglée séparément ?

Bien qu'il soit en principe vrai que les processus d'emballage deviennent encore plus efficaces lorsque des technologies de machine meilleures ou plus récentes sont intégrées, il est d'abord préférable d'éviter un nouvel investissement - sauf en cas de défauts irréparables. Les efforts d'optimisation visent à atteindre la meilleure synergie économique possible entre la machine et le film.

Attention lors de l'achat de rouleaux : le poids net est déterminant

Dans l'analyse réelle, les experts examinent également le noyau du film, c'est-à-dire le manchon en carton. Étant donné que les films présentent souvent des poids de manchon différents, ce poids est déterminé puis déduit. Pour de nombreux clients, la comparaison des valeurs brutes et nettes est une véritable découverte.

De nombreuses entreprises supposent qu'un poids de rouleau plus élevé est synonyme de plus de matériau de film utilisable, ce qui n'est pas nécessairement le cas. Parfois, une proportion plus élevée de noyau carton est utilisée pour masquer une proportion de film effectivement plus faible avec le même

poids brut. Le film semble donc moins coûteux, mais s'avère en fin de compte moins rentable.

Étant donné qu'un rouleau de film contenant plus de film net nécessite également des changements de rouleaux moins fréquents, des économies de frais de manutention s'ajoutent ainsi aux économies de matériaux. Sur l'année, des économies significatives peuvent être réalisées.

Moins de déchets et plus d'efficacité avec des films étirables sans noyau

Des films étirables pour machines sans noyau offrent une utilisation encore plus efficace des consommables tout en réduisant les déchets. Les films désormais disponibles comme alternative à de nombreuses variantes éprouvées sont dépourvus du noyau en carton habituel du marché, ouvrant ainsi de nouvelles économies potentielles.

Au lieu du noyau de rouleau jetable, cette technologie utilise un adaptateur de rouleau réutilisable sans noyau, qui reste dans la machine. Une fois ajustées par un expert du film à l'enrouleuse utilisée, les clients peuvent ensuite utiliser les films étirables sans noyau comme des rouleaux ordinaires et bénéficier de plus de mètres linéaires disponibles par palette de film, de coûts de transport réduits et d'une empreinte carbone réduite lors du transport et de l'élimination.

La durabilité comme moteur : pourquoi les films écologiques deviennent de plus en plus importants

En général, les questions environnementales et leur prévention deviennent de plus en plus fréquentes parmi les raisons pour lesquelles les experts en emballage d'AVP sont appelés dans une entreprise. Des réglementations plus strictes en matière de durabilité et de protection climatique font désormais partie de presque toutes les consultations. L'intérêt pour des solutions et des matériaux respectueux de l'environnement augmente – qu'il s'agisse d'une vérification environnementale à venir ou d'allégements fiscaux possibles sur les taxes sur le plastique qui seront progressivement introduites dans de plus en plus de pays de l'UE, y compris l'Allemagne.

Les films PCR (Post-Consummer-Recycled), qui sont en partie fabriqués à partir de plastique traité provenant de matériaux jetés, sont désormais très demandés. Tout en conservant les mêmes caractéristiques techniques, les films

contiennent au moins 30 % de matériaux recyclés, ce qui peut conduire à une réduction de la taxe ou même à une exonération totale de cette fois.

Une réduction de l'épaisseur du film a également un effet positif sur l'empreinte écologique. Une nouvelle feuille ultra-fine de 15 µm a été introduite par AVP pour un grand prestataire de services de livraison en Autriche. Les émissions de CO2 annuelles sont ainsi réduites de 15,3 tonnes.

Des solutions de films sur mesure pour de nombreuses exigences

Les entreprises devraient prévoir entre une heure et une heure et demie pour optimiser le film étirable. Surtout avec les automates complets, une analyse de film étirable ne devrait pas durer plus longtemps, car pendant ce temps, la production est arrêtée. Si un client est très familier avec le fonctionnement de son automate complet, le processus de décision peut souvent être raccourci de manière significative.

Outre les qualités standard ou de puissance les plus recherchées, les spécialistes des films d’AVP peuvent également offrir de nombreuses qualités spéciales. La gamme va des mélanges spéciaux de granulats aux films perforés pour une utilisation dans des environnements réfrigérés ou des additifs pour la stabilité UV ou les propriétés antistatiques, jusqu'aux variantes colorées ou imprimées.

Une consultation indépendante des fabricants est importante dans ce cadre. AVP n'est pas lié au portefeuille de produits d'un seul producteur, mais peut choisir parmi l'assortiment de différents fournisseurs la solution la plus appropriée.

L'auteur

Arno Werner travaille depuis plus de 15 ans chez Antalis Verpackungen (AVP) et possède une vaste expérience dans le domaine des solutions d'emballage industriel. Après son entrée chez AVP en 2008, il a d'abord travaillé dans la vente interne pour le secteur alimentaire. À partir de 2013, il a recentré ses efforts sur le secteur des films, qu'il a intensément pris en charge depuis - avec un passage dans le secteur des machines d'emballage. Depuis 2021, Arno Werner se spécialise entièrement dans le domaine des films en tant